贵金属催化剂回收过滤应用

工业流程工业涉及贵金属催化剂的工艺需要可靠的高效过滤,以确保其完全恢复再生。 但是仅仅是避免催化剂损失是不够的。 为了使该工业过程真正具有成本效益,

催化剂必须回收再生使用,这一过程会使用到过滤系统,并且过滤系统必须连续运行并易于维护

应该很少或不需要持续更换或维护,过滤器必须能够长时间耐受恶劣的条件,严苛的工况要求金属催化剂回收系统

高强度,高效过的精确过滤

独特的,围绕涉及催化剂的回收工艺操作传统上使用叶片过滤器进行催化剂回收,以及用于催化剂去除的袋式过滤器或板式和板式过滤器。

技术进步提供了一种更好的方法 - 一种利用烧结多孔金属管来提供卓越的过滤效果,同时减少操作员对工艺材料的暴露,并减少甚至消除废过滤介质的处置成本。

烧结粉末过滤系统已广泛应用于整个化学和化合物加工行业,用于去除和回收负载的贵金属催化剂和其他有价值的催化剂。

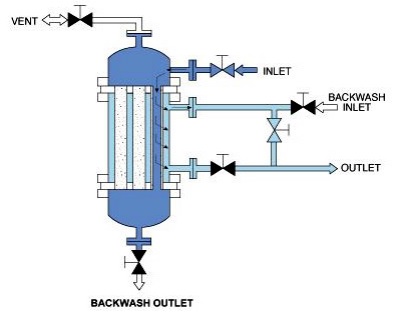

独特的过滤器设设计,物料从顶部进入到过滤器内。 该特征消除了在下部进入滤器内,物料可能堆积在滤芯表面的现象因为上部进料的压力,物料始终冲刷滤网

如图所示,设计采用“双开放式”过滤元件,上下双开口的滤芯设计,

可将其作为交叉流

过滤器并入循环反应器回路系统。

双开口回收设计是催化剂回收中广泛使用的几种过滤系统设计之一。 盖解决方案已经在在世界上最大的炼油厂,化工,食品,石油化工和制药公司广泛应用。

系统优势包括:

极高的滤液回收率

较高的固体浓度

高效滤饼洗涤

减少浪费

减少系统停机时间

没有重复的耗材或人工成本

减少或消除媒介处置

减少或消除危险材料和工艺流体的暴露

案例研究1:兰尼镍催化剂

描述:过滤器适用于具有高比重介质的催化剂回收工艺,具有以下标准:

1,从加氢反应产物流中除去兰尼镍催化剂

加氢反应去除催化剂是低压过滤,其中加氢浆料从400psi下降至20psi,导致减压阀寿命短

加氢反应器一侧是高压过滤,过滤器处于高压循环过滤器催化剂

前一种方法需要使用昂贵的柱塞泵将催化剂重新注入工艺。这被替换为:

滑动系统,过滤器过滤发生在高压段,催化剂通过耐高压的过滤器循环过滤

低速交叉流过滤使过滤器形成稳定压力波动,稳定的形成滤饼

去除固体并澄清浆料

安装过滤器系统后,滤液质量改善明显,无需下游抛光过滤器。

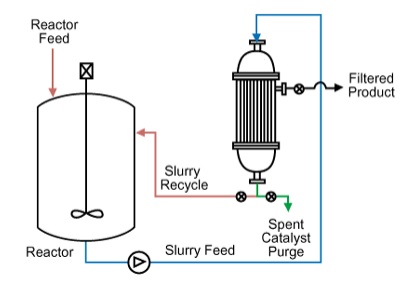

案例研究2:连续催化剂回收

过滤器升级目标:以前安装的系统使用寿命短的过滤介质,导致催化剂损失。这些问题需要改善,同事希望提高反应堆生产效率和消除与维护系统相关的劳动力成本。

催化剂:

催化剂浓度为1.5〜10wt

粒径为0.5至100微米

返回到反应器

物料:

有机溶液≤1cP粘度,滤液质量≤1 ppm

处理:60°C下高达,最高90 psig压力降

最大允许值Δp为12 psi

解决方案:多孔过滤器:

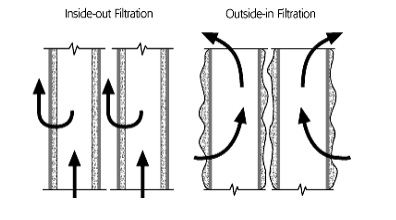

顶部进料,滤网过滤从内向外连续浆料循环到反应器中进行,控制滤饼

在无回收的情况下,冲洗清除废催化剂,推荐用于具有高沉降速度的催化剂,

排放前将滤饼脱水

设计/性能:

内向外过滤消除了滤形成和排出过程中元素之间的相互作用

滤芯的并行操作

压力和流动均匀性

最小化再循环率

实现效益:

过滤器已使用原始元素以8000小时/年的时间表完全自动运行

消除了初级和最终过滤器的替换成本

产品纯度提高

催化剂寿命显着延长